Les différents modes de production du bioGNV

Le gaz naturel est le plus vertueux pour une exploitation dans la mobilité lorsqu’il provient des sources les plus propres. Panorama des différentes façons d’obtenir du bioGNV, ce biogaz (ou biométhane) rebaptisé ainsi pour alimenter les véhicules fonctionnant au GNV.

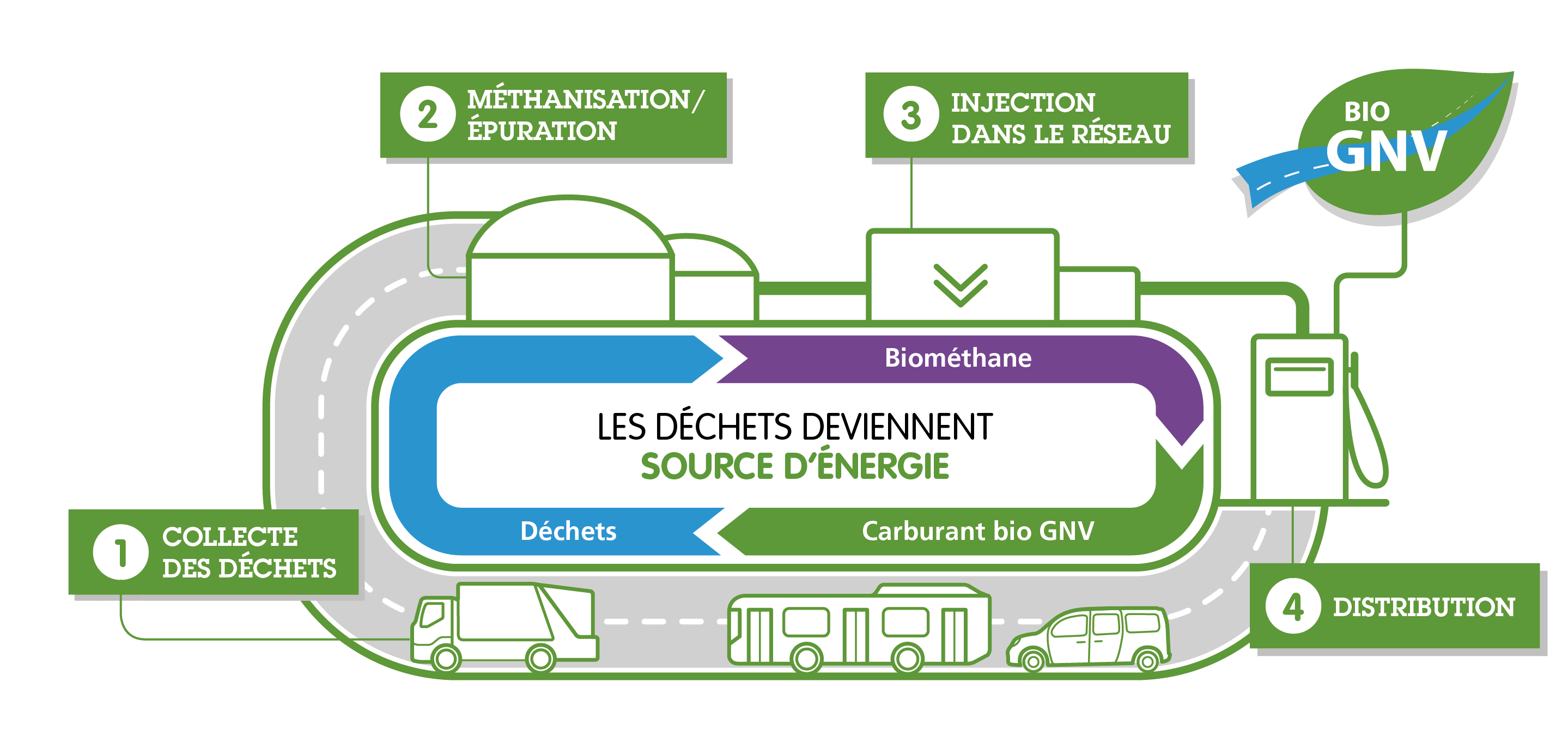

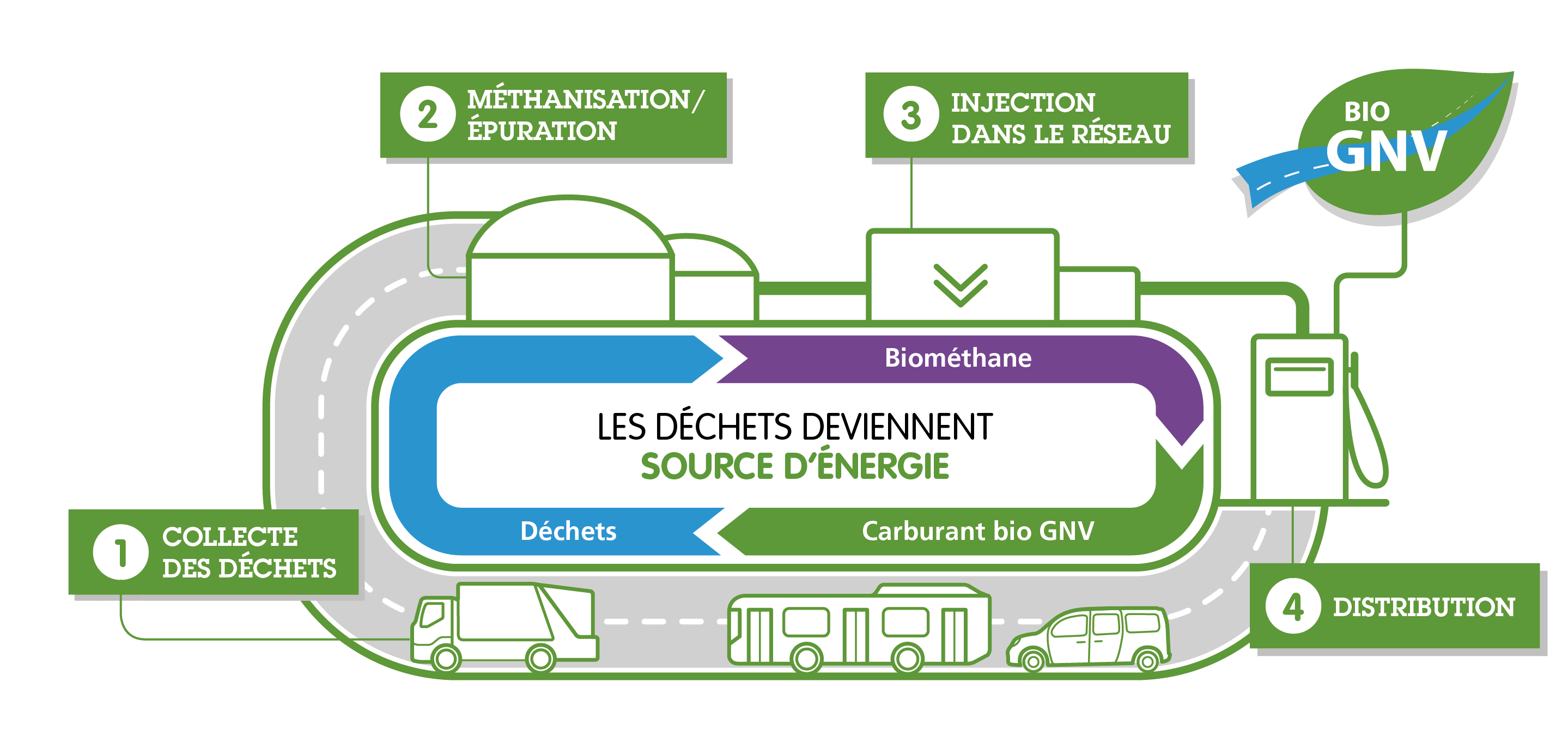

Parmi elles, la mise en place d’une économie locale et circulaire, bouclée quand les camions qui collectent les déchets fonctionnent avec le gaz obtenu par leur dégradation. Ces déchets, ce sont le plus souvent des ordures ménagères, des boues en provenance des stations d’épuration, des produits agricoles et résultant de l’entretien des espaces verts, des résidus de l’industrie agroalimentaire ou de la restauration collective, etc.

Plusieurs sources sont parfois traitées au sein d’une même unité de production : ordures ménagères + déchets verts ou part inutilisée d’une production agricole + résidus d’une entreprise agroalimentaire locale, par exemple.

Différents traitements pour différents produits

Si la méthanisation repose schématiquement sur un même scénario simpliste qui aboutit à la production de biogaz, différents traitements en amont et en aval sont rendus nécessaires selon la nature des déchets et les résidus obtenus.

Parmi les opérations de prétraitement, divers procédés d’élimination d’éléments indésirables (cas des ordures ménagères) et d’homogénéisation de la matière à méthaniser. On peut alors soumettre le substrat à un digesteur hermétique pendant plusieurs jours que des bactéries vont progressivement dégrader jusqu’à l’obtention de biogaz composé de méthane, de CO2, de souffre et d’eau.

L’opération peut se poursuivre dans un post-digesteur qui permettra de compléter le volume de gaz déjà récupéré, le tout étant ensuite soumis à différents traitements pour le débarrasser du soufre (ex. : filtre à charbon), de l’eau (ex. : séchage par refroidissement et condensation), et du CO2 (ex. : piégeage par des billes zéolithes). Dans les digesteur et post-digesteur, reste le digestat qui peut être traité par une centrifugeuse pour en obtenir 2 présentations : liquide et solide. Le plus souvent, ces produits sont valorisés comme fertilisants.

Après prétraitement éventuel pour ne conserver que la part valorisable, les déchets sont ici chauffés à des températures tournant en moyenne autour de 1.000° C, en présence d’une faible quantité d’oxygène. Il s’agit de provoquer une combustion incomplète, dont il sort un résidu solide nommé « char » pour son analogie avec le charbon de bois. Ce produit peut, avec, éventuellement en complément d’uune partie du syngaz déjà obtenu, être utilisé dans le réacteur qui va permettre de chauffer le substrat pour une nouvelle tournée.

En sortie, le gaz obtenu contient en quantités plus ou moins importantes des éléments et composés chimiques indésirables (CO, H2, chaînes hydrocarbonées, etc.) qu’il est nécessaire d’éliminer par diverses opérations à choisir parmi les plus vertueuses au nom de la mobilité durable.

A noter que le premier moteur à allumage commandé opérationnel a été mis au point en 1860 par Etienne Lenoir avec du gaz de houille obtenu par pyrogazéification. Un véritable clin d’œil à l’histoire !

A la base, il s’agit, lorsque l’offre en électricité est supérieure à la demande, de ne pas perdre l’énergie produite par les sources renouvelables (éolien, photovoltaïque) en l’exploitant pour électrolyser l’eau. Une opération rendue indispensable par le fort développement envisagé des EnR, et de laquelle on obtient de l’hydrogène qui peut être utilisé de façon diverse ou injecté dans le réseau de gaz naturel où les 2 produits se mélangent parfaitement jusqu’à une certaine proportion.

Si l’on imagine pouvoir disposer en échange de gaz naturel pour une application directe à la mobilité durable, les démonstrateurs

Parmi les programmes Power to Gas en cours, notamment Jupiter 1000, une extension d’architecture est prévue à une unité de méthanisation en alimentation d’une station GNV.

SOMMAIRE

Par méthanisation

La méthanisation, - ou digestion anaérobie -, est le moyen le plus souvent médiatisé de produire du bioGNV, bien qu’il ne représenterait que 30% du biogaz obtenu à terme. Pourquoi ? Parce qu’il est issu d’une filière déjà mature qui empile les bonnes raisons de s’y intéresser.Parmi elles, la mise en place d’une économie locale et circulaire, bouclée quand les camions qui collectent les déchets fonctionnent avec le gaz obtenu par leur dégradation. Ces déchets, ce sont le plus souvent des ordures ménagères, des boues en provenance des stations d’épuration, des produits agricoles et résultant de l’entretien des espaces verts, des résidus de l’industrie agroalimentaire ou de la restauration collective, etc.

Plusieurs sources sont parfois traitées au sein d’une même unité de production : ordures ménagères + déchets verts ou part inutilisée d’une production agricole + résidus d’une entreprise agroalimentaire locale, par exemple.

Différents traitements pour différents produits

Si la méthanisation repose schématiquement sur un même scénario simpliste qui aboutit à la production de biogaz, différents traitements en amont et en aval sont rendus nécessaires selon la nature des déchets et les résidus obtenus.

Parmi les opérations de prétraitement, divers procédés d’élimination d’éléments indésirables (cas des ordures ménagères) et d’homogénéisation de la matière à méthaniser. On peut alors soumettre le substrat à un digesteur hermétique pendant plusieurs jours que des bactéries vont progressivement dégrader jusqu’à l’obtention de biogaz composé de méthane, de CO2, de souffre et d’eau.

L’opération peut se poursuivre dans un post-digesteur qui permettra de compléter le volume de gaz déjà récupéré, le tout étant ensuite soumis à différents traitements pour le débarrasser du soufre (ex. : filtre à charbon), de l’eau (ex. : séchage par refroidissement et condensation), et du CO2 (ex. : piégeage par des billes zéolithes). Dans les digesteur et post-digesteur, reste le digestat qui peut être traité par une centrifugeuse pour en obtenir 2 présentations : liquide et solide. Le plus souvent, ces produits sont valorisés comme fertilisants.

Par pyrogazéification

Censée fournir à terme 40% du biogaz produit, la technique par pyrogazéification permet d’obtenir du biométhane de 2e génération appelé ici gaz de synthèse (ou syngas/syngaz) à partir de matières organiques, - principalement du bois -, via un processus thermochimique.Après prétraitement éventuel pour ne conserver que la part valorisable, les déchets sont ici chauffés à des températures tournant en moyenne autour de 1.000° C, en présence d’une faible quantité d’oxygène. Il s’agit de provoquer une combustion incomplète, dont il sort un résidu solide nommé « char » pour son analogie avec le charbon de bois. Ce produit peut, avec, éventuellement en complément d’uune partie du syngaz déjà obtenu, être utilisé dans le réacteur qui va permettre de chauffer le substrat pour une nouvelle tournée.

En sortie, le gaz obtenu contient en quantités plus ou moins importantes des éléments et composés chimiques indésirables (CO, H2, chaînes hydrocarbonées, etc.) qu’il est nécessaire d’éliminer par diverses opérations à choisir parmi les plus vertueuses au nom de la mobilité durable.

A noter que le premier moteur à allumage commandé opérationnel a été mis au point en 1860 par Etienne Lenoir avec du gaz de houille obtenu par pyrogazéification. Un véritable clin d’œil à l’histoire !

Power to Gas

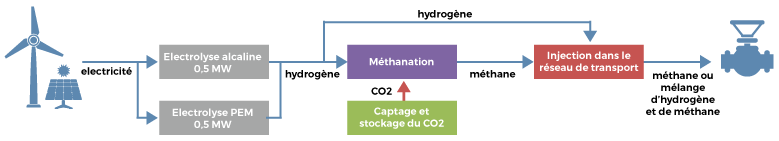

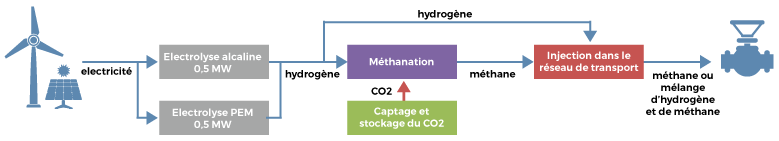

Obtenir du méthane de synthèse via une architecture Power to Gas n’est encore qu’un processus expérimental dont on s’attend à recevoir à terme 30% de la part du biogaz produit en France selon les scénarios imaginés pour 2030-2050.

A la base, il s’agit, lorsque l’offre en électricité est supérieure à la demande, de ne pas perdre l’énergie produite par les sources renouvelables (éolien, photovoltaïque) en l’exploitant pour électrolyser l’eau. Une opération rendue indispensable par le fort développement envisagé des EnR, et de laquelle on obtient de l’hydrogène qui peut être utilisé de façon diverse ou injecté dans le réseau de gaz naturel où les 2 produits se mélangent parfaitement jusqu’à une certaine proportion.

Si l’on imagine pouvoir disposer en échange de gaz naturel pour une application directe à la mobilité durable, les démonstrateurs

Parmi les programmes Power to Gas en cours, notamment Jupiter 1000, une extension d’architecture est prévue à une unité de méthanisation en alimentation d’une station GNV.